Vous en avez déjà certainement posé des centaines, voire des milliers, mais vous êtes-vous jamais demandé comment sont fabriquées les vis ?

Texte : Cyril Garnier Photos : Cyril Garnier – Heco

L’entreprise Heco-Schrauben nous a ouvert ses portes, en Allemagne, pour nous faire visiter son usine de production et nous permettre de comprendre les mystères qui se cachent derrière ces petits morceaux de métal qui maintiennent une bonne partie de notre environnement en place…

Les bobines de fil reçoivent des traitements particuliers avant de pouvoir être mises en œuvre. Chaque bobine pèse en moyenne entre 400 et 500 kilos.

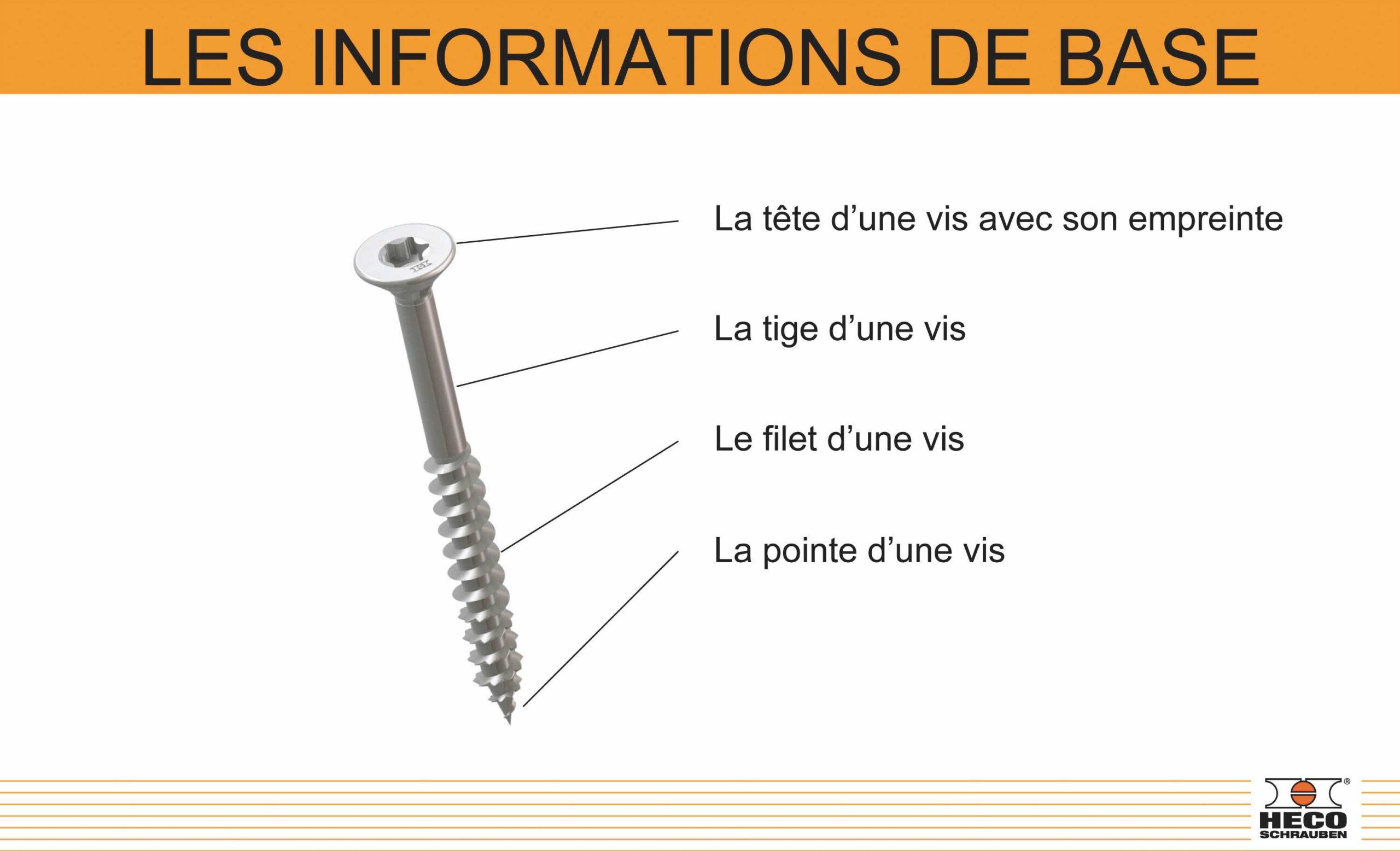

Composition

Avant d’arriver jusqu’à nous dans son conditionnement, le parcours d’une vis est relativement long et complexe. Tout commence avec un fil d’acier qui est passé au four une trentaine d’heures pour le rendre malléable et qui est ensuite plongé dans un bain d’acide sulfurique pour le débarrasser de la rouille, puis rincé à l’eau et enfin plongé dans un bain de phosphate pour le lubrifier et le protéger de la rouille. Le fil d’acier est livré en bobines de différents diamètres aux fabricants de vis.

Une fois la bobine installée sur un dérouleur, le fil d’acier est redressé par une machine à former…

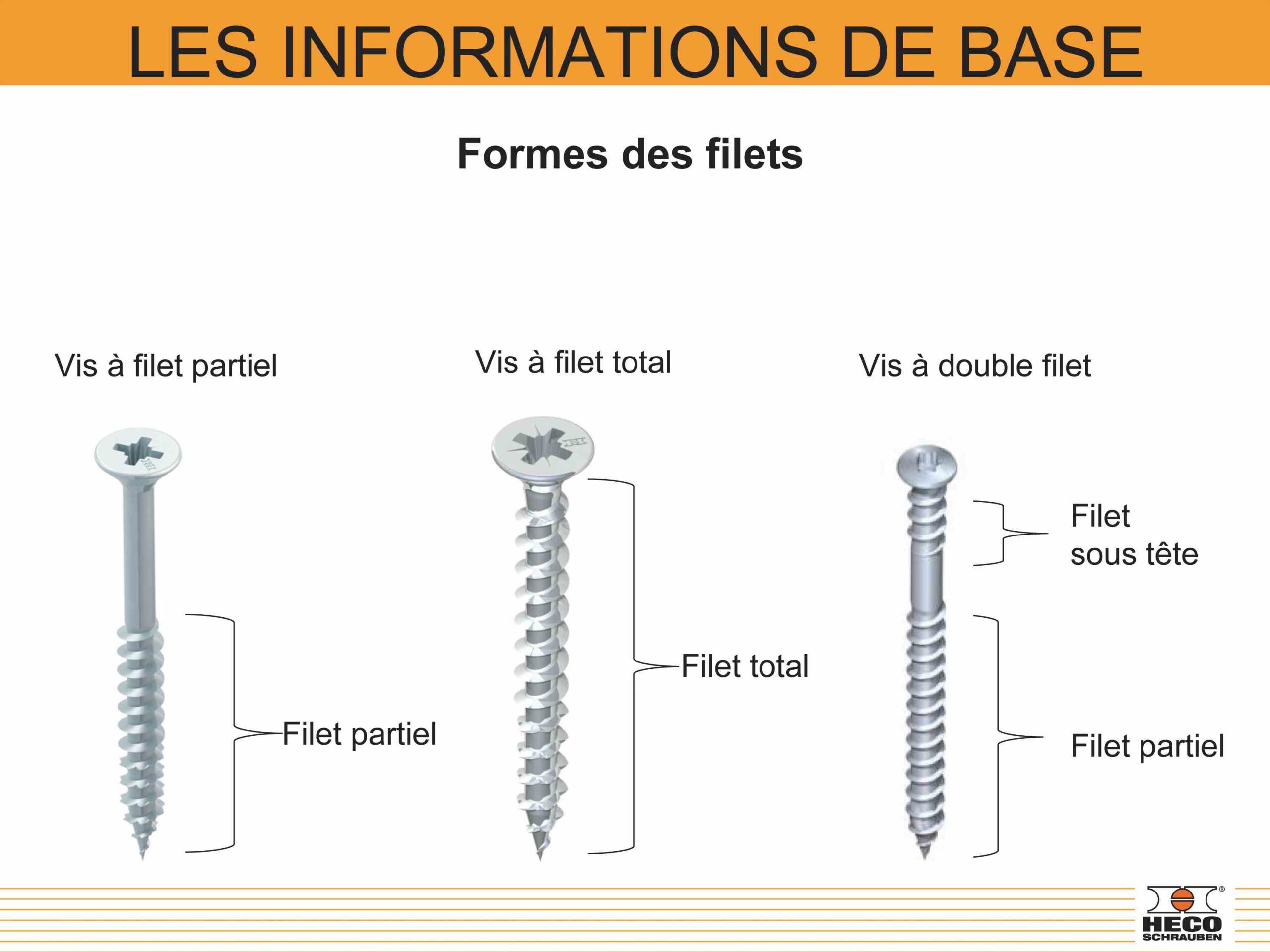

… puis il est débité en tronçons qui vont ensuite être façonnés sur une même ligne de production pour former la tête, l’empreinte, la pointe et le filetage de la vis.

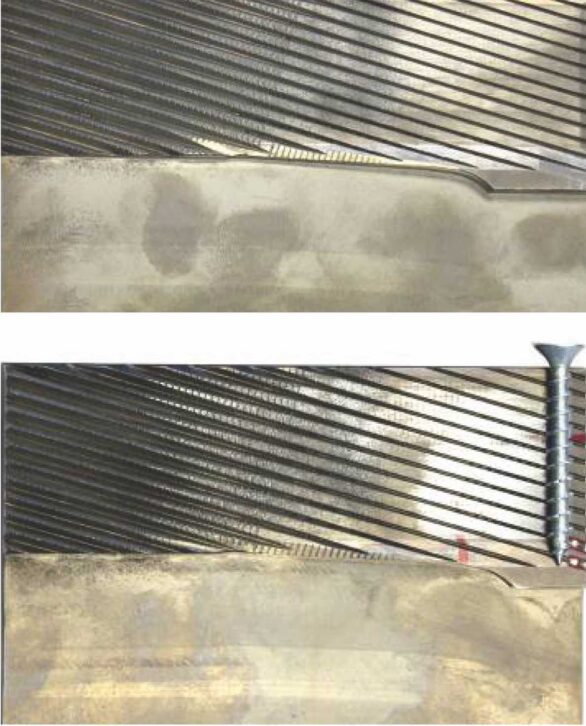

La matrice qui va façonner le filetage de la vis est composée de deux plaques rainurées (une fixe et une mobile) qui vont comprimer très fortement le fil d’acier pour y imprimer le dessin du filet

Façonnage

Le fil d’acier utilisé est relativement mou, ainsi les vis sont façonnées à froid et à température ambiante. Les bobines sont installées sur des dérouleurs et le fil d’acier passe dans une machine à former qui commence par le redresser. Le fil est ensuite débité en tronçons plus grands que la longueur finale de la vis et dont l’excédent servira à former la tête de la vis ainsi que la pointe. Chaque tronçon passe alors dans une série de matrices à haute pression qui vont former par percussion le type de tête désiré. Une première matrice aplatit le tronçon excédentaire en une forme arrondie ; les suivantes formeront successivement : le type de tête (plate, ronde, semi-bombée, ovale, hexagonale, fraisée ou non…) puis son empreinte (plate, Phillips, Pozidriv, Torx, Allen, douille…). La pointe est ensuite façonnée.

Maintenant que la forme est finie, la vis reçoit son filetage (les lignes de production intègrent l’ensemble des opérations à la suite les unes des autres). La vis est alors placée verticalement à l’entrée du système de filetage par compression qui se compose d’une matrice fixe et d’une autre, mobile, qui va servir à faire rouler la tige de la vis sur toute la longueur de ces matrices rainurées obliquement. C’est ce que l’on appelle « le roulage » : la très forte pression exercée va modeler l’acier en reportant le motif du filetage qui est ciselé en négatif sur les matrices sur la tige. Les machines ont généralement des cadences de production pouvant aller jusqu’à 300 vis par minute. Afin d’éviter de créer des échauffements, qui pourraient être nuisibles à leur qualité, les vis sont fréquemment en contact avec des bains d’huile.

Une alternative au roulage : l’alésage

Une autre option de façonnage pour les vis consiste à tarauder le filetage par enlèvement de matière (création de copeaux). Cette technique, pourtant traditionnelle, devient de moins en moins usitée, car elle présente quelques inconvénients :

temps d’usinage plus élevé ;

temps d’usinage plus élevé ;- création de déchets ;

- état de surface moins net ;

- résistance à la traction diminuée.

En revanche, la technique reste incontournable pour la réalisation des filetages d’écrous…

Finition

Il faut maintenant rigidifier l’acier de la vis pour le rendre indéformable. Pour ce faire, les vis sont alors emmenées jusqu’à une ligne de cuisson en four où elles sont d’abord rincées de l’huile qui les recouvre avant d’être cuites une première fois environ une heure à plus de 800 °C, puis plongées dans un bain d’huile pour les refroidir et ainsi solidifier la structure de l’acier. L’acier ainsi traité devient cassant et il faut le rincer et le cuire une seconde fois environ une heure aussi pour obtenir le durcissement définitif. Les vis reçoivent alors leur traitement de finition : acier zingué jaune ou blanc et lubrification pour un revêtement standard, écailles de zinc ou zinc/nickel et lubrification pour un revêtement spécial par exemple.

Tests

Des tests sont opérés tout au long de la chaîne de production afin de vérifier la bonne mise en œuvre du produit. Le dernier test est un test de rupture à la contrainte qui nécessite que la vis se casseau niveau du filetage, car c’est la zone la plus faible de la vis. Si elle se rompt à un autre endroit, la production ne doit pas être commercialisée, car elle n’est pas conforme aux normes de sécurité requises.

Heco, une histoire de famille

L’histoire de l’entreprise Heco commence dans la chambre à coucher de Karl Hettich, bricoleur de Schramberg. Celui-ci invente un automatisme de flexion pour la fabrication des échappements d’horloge tels qu’ils sont utilisés dans l’industrie horlogère de Schramberg. Mais comme Hettich compte quelques horlogers dans sa famille qui seraient très intéressés par l’appareil lucratif, il installe la machine de flexion dans sa chambre à coucher et c’est dans cette pièce, entre le lit et l’armoire, qu’il commence la production. Après le décès précoce du père, les fils de Karl Hettich développent l’affaire florissante. En 1936, l’entreprise Hettich se lance également dans la production de vis. Ludwig Hettich, petit-fils du créateur de l’entreprise, reprend en 1967 la production de vis de la société Franz Hettich KG, qui devient la Ludwig Hettich & Co Schraubenfabrik. La naissance de Heco a lieu. Suite au décès de Ludwig Hettich en 1975, la quatrième génération représentée par l’aîné, Stefan Hettich reprend la direction de l’entreprise. Stefan Hettich mise sur le développement étendu de la marque Heco et optimise les procédés de fabrication et la logistique de l’entreprise. Aujourd’hui, 160 personnes travaillent sous sa direction sur le site de production de Schramberg-Sulgen, et les vis de la maison Heco sont réputées dans le monde entier.

Cette article est extrait du magazine L’atelier Bois n°187 disponible sur kiosque21.